Chaque chaîne de production se compose de machines ou d’appareils industriels en tout genre, eux-mêmes constitués de plusieurs pièces. Ces dernières sont essentielles pour que tout fonctionne correctement. Le plus souvent, elles mesurent à peine quelques centimètres. Leur conception nécessite une grande précision, d’où l’intérêt de recourir à une entreprise spécialisée.

Les techniques les plus utilisées en usinage de précision

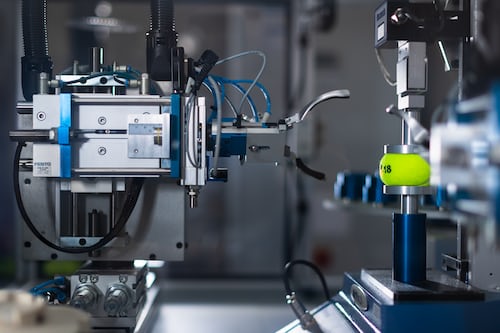

En effet, les méthodes utilisées pour obtenir des pièces mécaniques de haute précision sont nombreuses. Si la fonderie est aujourd’hui toujours d’actualité, l’usinage est quand même la solution la plus privilégiée. Les résultats semblent ainsi meilleurs, et les possibilités de formes, beaucoup plus variées. Parmi les techniques les plus courantes, on peut notamment citer le décolletage. C’est le procédé le plus employé pour la conception de pièces dites « tournées », usuellement cylindriques. Les industrielles s’en servent pour la production d’éléments d’à peine quelques millimètres. En outre, le tournage est l’autre méthode d’usinage de précision qui rencontre un certain succès auprès des spécialistes. Elle consiste à enlever progressivement la matière d’une base jusqu’à avoir la forme souhaitée. Il existe toute une mécanique autour de ce processus de façonnage. Il est très facile d’obtenir les dimensions aux marges d’erreur minimes grâce au tournage, à condition d’avoir les bonnes machines.

Par ailleurs, en parallèle à cela, il est aussi possible d’opter pour le fraisage. La formation de la pièce résulte ainsi de deux mouvements combinés. L’outil, ayant souvent la forme d’une fraise, justement, effectue des rotations à grande vitesse. En même temps, le support fait avancer la matière à traiter pour se conformer aux profondeurs et aux configurations recherchées. Cela peut se faire, soit de manière horizontale, soit verticalement. C’est l’idéal pour obtenir des éléments sur-mesure, ayant des formes plus complexes que d’habitude. Il existe différents types de têtes de découpe qui seront sélectionnées en fonction de beaucoup de facteurs.

Pourquoi se fier à un professionnel ?

Parfois, un composant défectueux ou manquant peut potentiellement causer des pannes réellement préjudiciables. Les impacts sur la production n’en seront que négatifs. Afin d’effectuer les remplacements pour une pièce qui n’est pas de série, il faut faire appel à un spécialiste de l’usinage et de la mécanique de précision. Ce dernier devrait disposer des compétences et du savoir-faire nécessaires pour apporter les solutions adéquates. Il est, en plus, possible de commander une prestation sur place pour réaliser les travaux au sein même du site du client. Dans certaines situations d’urgence, c’est réellement indispensable.

Justement, pour éviter un arrêt prolongé de la production, il est conseillé de faire confiance à la réactivité des entreprises professionnelles. De plus, les interventions peuvent se faire 7 j/7 ou 24 h/24 afin de limiter les pertes au maximum. Aussi, mieux vaut miser sur les prestations d’experts qui disposent de l’outillage de perçage, d’affûtage ou encore pour les traitements thermiques et autres. Les normes de conception ont ainsi plus de chance d’être respectées. La qualité et la durabilité des pièces dépendent vraiment beaucoup du travail fourni à l’usinage. Trop de défauts de fabrication créeront des problèmes inattendus qui peuvent s’étendre à l’ensemble de l’engrenage.