Industrie et Technologies

Régénération de filtre de dépoussiérage : économie et durabilité

La régénération de filtres de dépoussiérage est un sujet de plus en plus pertinent dans notre monde axé sur la durabilité. Que vous soyez dans l’industrie manufacturière, alimentaire, pharmaceutique, ou même l’artisanat, comprendre comment fonctionne la régénération de ces filtres…

Lire la suite

Les avancées technologiques pour améliorer l’efficacité de l’industrie

Les technologies modernes offrent de nouvelles possibilités aux entreprises pour réduire leurs coûts et améliorer leur productivité. Par le biais de l’automatisation, les entreprises peuvent réduire leurs dépenses et accroître leur productivité, et les nouvelles solutions technologiques peuvent faciliter la…

Lire la suite

Industrie dans le secteur électronique : pourquoi solliciter l’aide d’un manager de transition ?

De nombreuses entreprises concourent sur le marché de l’électronique en ce moment. Mais la concurrence est rude si bien que certaines ont du mal à poursuivre leurs activités. Il est toujours possible de redresser la barre à tous les niveaux…

Lire la suite

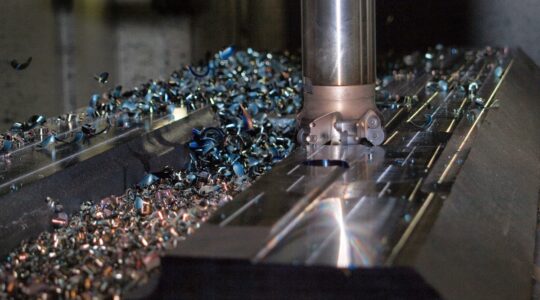

Découvrir la découpe jet d’eau : définition, principes et avantages

La découpe jet d’eau est devenue, au fil du temps, la technique de découpe privilégiée des ingénieurs et ouvriers qui conçoivent des pièces mécaniques. Aujourd’hui, elle tend à se démocratiser auprès de nombreuses petites industries, et même des artisans. Il…

Lire la suite

Utiliser des robots industriels : pour quelles raisons et comment faire ?

C’est certain, la robotique industrielle sera l’avenir de nombreuses entreprises et industries de production. Elle connaît un succès incomparable grâce aux avantages qu’elle procure, surtout au niveau de la production. Mais pour mener à bien la robotisation, il vaut mieux…

Lire la suite

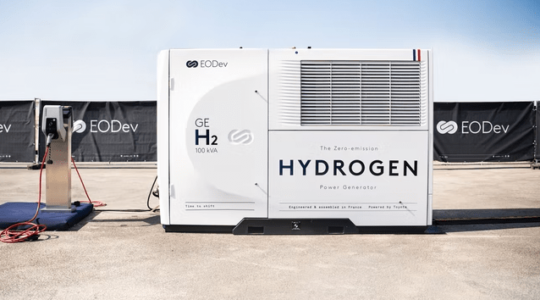

Comment avoir de l’electricite verte ?

On évite de plus en plus les sources d’énergie polluantes et le citoyen vraiment consciencieux ne se contente plus de n’utiliser que de l’énergie verte. Il soucie aussi de la qualité écologique de la source de cette énergie. Aussi ne…

Lire la suite

La filière Bois fait sa révolution des ressources

L’industrie des panneaux à base de bois est confrontée à deux défis : répondre à la très forte demande du marché, et améliorer la qualité des produits tout en intégrant plus de matériaux recyclés. Le développement actuel du marché offre une énorme…

Lire la suite

Gros plan sur l’automatisme industriel

Dans les entreprises de production, nombreux sont les travaux qui s’effectuent de manière répétitive. Auparavant, ils requièrent l’emploi d’un grand nombre de personnes. Mais aujourd’hui, l’automatisme industriel prend le relais. Cette technique a permis de limiter l’intervention humaine tout en…

Lire la suite

Astuces pour améliorer une activité industrielle

Dans le cadre des activités d’entreprise, les secteurs industriels sont les plus productifs lorsqu’ils sont bien étudiés. Les systèmes d’automatisation offrent des avantages par rapport à la production manuelle. Il est donc dans l’intérêt des sociétés industrielles d’adopter cette technologie….

Lire la suite

Les réglementations autour de la sécurité électrique industrielle

La sécurité électrique d’une installation et de son l’environnement dépend grandement de la qualité des matériels et accessoires qui le composent. Les réglementations et les normes internationales qui s’appliquent aux matériels électriques industriels veillent pour s’en assurer. Normes internationales et…

Lire la suite