Industrie et Technologies

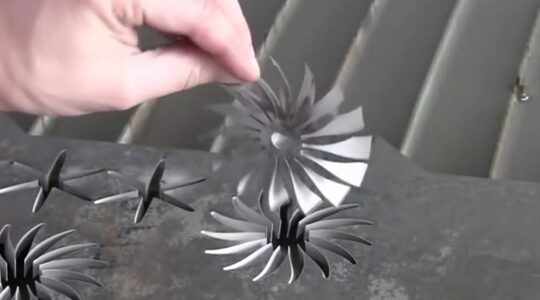

Comment choisir la fraise idéale pour réussir son fraisage ?

Dans le domaine de l’industrie, il y a mille façons de sculpter les pièces mécaniques. Parmi elle, il y a le fraisage. Cette technique consiste à utiliser des machines-outils appelées « fraiseuses ». Un fraisage réussi dépend énormément du type…

Lire la suite

Désalinisation de l’eau de mer : comment ça marche ?

Le dessalement de l’eau (aussi appelé dessalage ou désalinisation) est un processus permettant d’obtenir de l’eau douce à partir d’eau salée. Il est normalement plus simple et plus économique de rechercher à traiter des sources d’eau douce, telles que les…

Lire la suite

Tout savoir sur la fabrication additive

Plus communément appelée « impression 3D grande série », la fabrication additive est un processus de conception et fabrication de produits, issu de l’assemblage de couches successives. Elle est principalement sollicitée dans le secteur industriel, technique, automobile et aérospatial. À…

Lire la suite

Les innovations dans le domaine des tracteurs

Autonome, électrique ou à essence, sans volant, le tracteur autonome est devenu le centre de toutes les informations agricoles. L’idée d’un véhicule à moteur fonctionnant sans conducteur au volant semblait impossible il y a encore quelques années. Cependant, la conduite…

Lire la suite

Aperçu sur les systèmes de découpe les plus employés dans le secteur industriel

La fabrication de la plupart des produits manufacturés nécessite la découpe de plusieurs matériaux. À ce titre, les industriels doivent absolument investir dans des équipements performants permettant de découper des matières d’une grande variété. À l’heure actuelle, les intéressés peuvent…

Lire la suite

Tout ce qu’il faut savoir sur la culture de sécurité industrielle

Les employés font souvent face à des accidents liés au travail. Ces derniers sont dus à plusieurs facteurs auxquels les salariés sont confrontés chaque jour. Pour minimiser les risques, les chercheurs ont mis en place des techniques afin d’améliorer la…

Lire la suite

Choisir une table de découpe numérique adaptée aux besoins des industriels

Si vous souhaitez compléter votre chaine de production avec une table de découpe, il est fortement conseillé d’opter pour une table de découpe numérique. Elle vous offrira de la précision, des finitions de qualité et surtout un meilleur rendement. Ce…

Lire la suite

Aperçu sur les nombreuses applications des systèmes hydrauliques

La plupart des gens ignorent l’existence des systèmes hydrauliques. Pourtant, ces équipements sont omniprésents aussi bien au sein des usines qu’à l’intérieur des véhicules les plus courants. Pour toutes ces raisons, ces dispositifs valent la peine qu’on s’y intéresse. Ci-dessous…

Lire la suite

Gros plan sur la formation professionnelle en industrie

L’industrie est l’un des domaines qui recrutent le plus de personnes en France. Elle offre aux nouveaux bacheliers et aux chômeurs l’opportunité de mettre en pratique leurs connaissances. Il faut cependant bien se préparer avant d’y mettre les pieds afin…

Lire la suite

Zoom sur les services d’un spécialiste en mécanique de précision

Il est important de connaître tous les services d’un spécialiste en mécanique de précision avant toute prise de décision. Une chose est sûre, ces derniers sont multiples. De plus, ils s’adaptent à tous les besoins. Afin d’éviter les mauvaises surprises,…

Lire la suite