La réalisation d’ouvrages de génie civil, travaux routiers, et de bâtiments nécessite en général d’importantes quantités d’agrégats. Il n’est donc pas surprenant de voir les va-et-vient d’engins entre le chantier et la carrière. Vous vous demandez sans doute comment se déroule le processus d’extraction des matériaux. Ci-dessous les réponses à vos questions.

Tout ce qu’il faut savoir des agrégats

Les agrégats, plus souvent appelé granulats, désignent des blocs de matériaux inertes qui entrent dans la composition des bétons et mortiers. Ils se présentent sous différentes formes, dont sable, gravier, cailloux, pierre, roche (calcaire, granit), etc. Dans le même ordre, il existe aussi différents types de carrière : les carrière de roche massive ou de roche meuble, sables, gravier par exemple. Les agrégats peuvent être utilisés avec ou sans liant, suivant les ouvrages à réaliser. Par exemple, pour construire un pont, les agrégats de roche sont d’abord concassés, puis utilisés avec un liant (ciment) pour obtenir du béton. Par contre, pour faire une route, les graviers ne sont pas toujours compactés avec un liant. Dans certains cas D’ailleurs, les agrégats ne sont ni broyés ni concassés ; ils sont utilisés comme tels. Les pyramides égyptiennes en sont une bonne illustration.

Le processus d’extraction des agrégats : parlons-en

Vous l’avez peut-être déjà vue à l’oeuvre, la machine de carrière. Plus fréquentes encore, des bennes transportant du sable ou des blocs de pierre du lieu d’extraction à l’usine. Cela montre que le sable et le gravier utilisés dans la construction d’un bâtiment s’obtiennent à l’issue d’un processus complexe qui se déroule en plusieurs étapes similaires pour tout type de matériau.

Étape 1 : étude préliminaire

Celle-ci concerne toutes les tâches qui précèdent l’extraction proprement dite des agrégats, à savoir la localisation du gisement, le relevé géologique, et l’étude d’impact environnemental. Cela permet de s’assurer que la carrière est accessible et contient suffisamment de matière brute pour justifier son exploitation. L’étude a aussi pour but de choisir une méthode respectueuse de l’environnement.

Étape 2 : le dynamitage

Le dynamitage du gisement est une opération délicate qui requiert beaucoup de précaution et des compétences solides. Avant tout, un expert en dynamitage examine la carrière en vu de déterminer les bons emplacements des dynamites. À son tour, le technicien en forage fait des trous dans le matériau aux points indiqués par l’expert pour introduire les explosifs.

Étape 3 : le transport

Il est maintenant temps de charger les agrégats extraits à la suite du dynamitage, puis les acheminer à l’usine pour être traités.

Étape 4 : traitement des agrégats

Les blocs de matériaux vont être désagrégés, autrement dit, concassés ou broyés. Le produit semi-fini passe ensuite au tamis pour sortir les tailles recherchées.

Étape 5 : Stockage

Une fois tamisé, le produit est chargé à nouveau dans les bennes et acheminé au lieu de stockage, ou directement sur les chantiers.

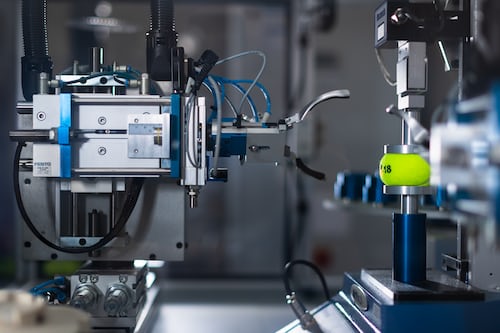

Le matériel de carrière

L’extraction des agrégats nécessite un certain nombre de matériels et équipements, entre autres : la machine de carrière, les camions à benne (dumper), le concasseur, le tamis vibrant, la perceuse à roche, etc. À ceux-ci il faut ajouter les équipements de protection individuelle.machine